1.目前状况以及应用对象

焦炉加热管理包括温度的管理和压力制度的管理。其任务是按规定的结焦时间、装煤量、装煤水分及加热煤气性状等实际条件,及时测量调整焦炉加热系统各控制点的温度、压力,实现全炉各炭化室在规定时间内各部位均匀成焦, 使焦炉均衡生产并达到稳产、优质、低耗、长寿、高产。其中焦炉温度的管理贯穿于炼焦生产的始终,它对于降低热耗、提高焦炭质量、延长焦炉寿命有着决定性的意义。因此加强对炉温的分析,有助于更好地改善操作。

焦炉火道温度系在下降气流底部火嘴和鼻梁砖间的大砖温度,鉴于目前温度检测仪器上的原因以及火道温度点的特殊位置,实际的焦炉火道温度一般难以准确测量。目前国内焦化厂均采用火道直行温度来反映焦炉温度。焦炉全炉温度用机、焦侧侧温火道平均温度来代表,全炉总供热的调节(以加减煤气和空气的方式进行调节)应当使机、焦侧测温火道平均温度符合工艺所规定的标准温度,并保持稳定。作为衡量全炉温度的稳定性重要指标,反映焦炉稳定稳定性的指标一般用直行温度的安定系数Kc来衡量,Kc能否接近1并保持稳定,对焦炭质量的提高、降低耗热量以及延长焦炉炉龄至关重要。

炉温产生波动的原因:一是换向期间炉温的变化,焦炉加热的特点是双联火道、废气循环、焦炉煤气下喷、高炉煤气侧入,每30分钟要改变一次单、双火道的加热方式以保证加热均匀。焦炉直行温度一般在换向10分钟后测。由于焦炉的燃烧室较多,在测直行温度时,有的测的早,有的测的晚。测得早的火道温度下降得少一些,测得晚的火道温度下降得多些,所以测得的温度不能代表火道的真实温度,所测温度换算成换向后20秒的温度,以确定该火道测温点的最高温度。冷却温度作为一个校正值,其本身受各种复杂因素的影响,如冬夏季节温度变化较大、改变加热煤气种类或结焦时间等情况。因此应加强测量以减少直行温度换算时的误差。此系统的研发成功主要是为解决焦炉正常生产过程中顶部直行测温孔的温度测量。

在我国现存的焦炉生产过程中,炉顶直行测温是保证日常生产质量的一个重要环节,目前绝大多数焦炉炉体都是采用人工测量的方式。以28孔72炉的炉体为例,每次需要上去6人,每2人为一组共3组,将整个炉体分为三段,每段24炉(72/3=24),同时测量。其中每组中的两个人,一个负责开盖和关盖,另一个负责测温,利用测温仪中的顺序存储方式存储。3组测完下来后,利用计算机中软件获取测温仪存储器中的数据。

2.现状所存在的问题

首先,焦炉炉顶环境比较差,虽说是负压生产,但环境温度相对还是比较高。因煤炭内含有硫等化学成分,经过高温反应,会产生硫化物等有毒气体成分。还有粉尘等其他污染问题。遇到下雨等恶劣天气这种情况会更加严重。对人的劳动强度和人的身体保护会提出更加严格的要求。

其次,焦炉直行温度一般在换向5分钟后测。由于焦炉的燃烧室较多,在测直行温度时,有的测的早,有的测的晚。测得早的火道温度下降得少一些,测得晚的火道温度下降得多些,所以测得的温度不能代表火道的真实温度,所测温度换算成换向后20秒的温度,以确定该火道测温点的最高温度。冷却温度作为一个校正值,其本身受各种复杂因素的影响,如冬夏季节温度变化较大、改变加热煤气种类或结焦时间等情况。因此应加强测量以减少直行温度换算时的误差。目前这种类似6人一次分3组的测量方式,其测量时间仍然过长,理想状态是能够在某一个时刻将所有测温孔的温度测出,如果测温时间过长,由于工艺上的原因会在时间轴上产生温度差异,而这个温度差异的修正,目前都采用经验参数,这样也就无法真实反映焦炉结焦的实际状况。这种测量方式对人的依赖性非常大,每个人的经验参数也不尽相同,而且由于劳动强度的问题,每次测量的间隔时间也无法做到很短。

再三,目前测温仪的数据存储基本上都是采用顺序存储,也就意味着每一个测温孔的测量都不得出错,例如增加、减少等,只要其中一个数据出现挪位的情况,全部数据就等于出错,整个测量过程无效,需要重新再次测量。

总体来说,无论从人的劳动强度还是工艺要求,目前绝大多数测量方式都无法满足实际需要。

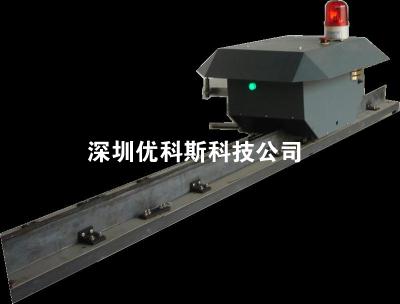

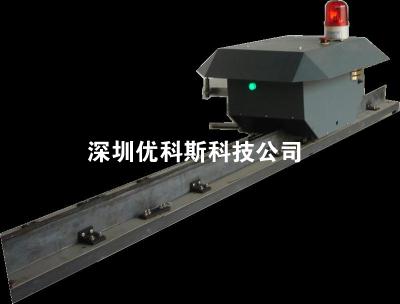

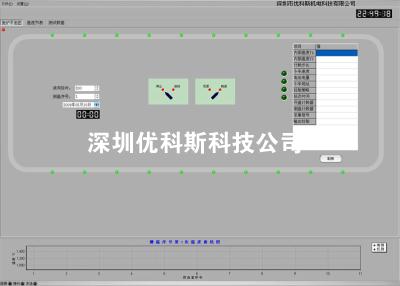

图一:遥控测量车I型

3.遥控测量车I型概况

为了解决焦炉炉顶直行温度的测量问题,我们研发出遥控测量车I型测量单元,并提供整套系统的软硬件解决方案。

如图一所示,我们采用无线导轨测量车的方式实现直行温度的测量。当控制中心通过遥控测量车的控制软件发出命令后,遥控测量车就会依据相应的指令完成温度测量的操作,实现自动开盖、自动测温、自动关盖、自动充电,并把测量数据实时传送到控制中心,整个测量过程耗时最长不超过15分钟。

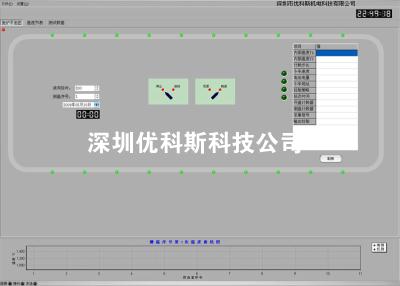

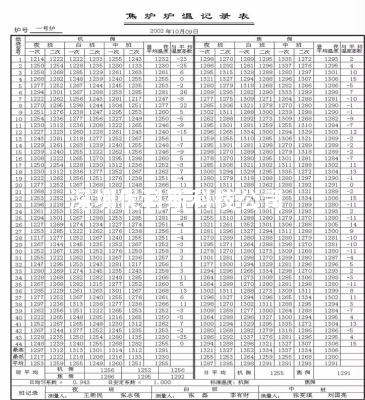

图二:软件界面

测量方式分为三种:第一种是全手动操作,用户可以在控制中心的控制软件上发出单步测量命令。例如要求在第12炉的第3孔位上测温,那么遥控测量车会根据指令自动运行到这个孔位上进行测量,并将测量结果发送到控制中心。第二种是全自动测量,用户可以在控制中心的控制软件上发出自动测量命令,这时遥控测量车会自动运行一周,将这座焦炉上所有直行测温孔的温度都测量下来,并将数据传送至控制中心,用户也可以通过这种方式连续多次完成全孔位测量。第三种方式是策略测量方式,用户可以自己定义相应的测温策略,例如间隔40分钟测量一次,这样用户就可以实现不用人工干预完成测温工作,在策略命令发送后,遥控测量车会完成策略的解释和初始化,在下一次解除策略命令之前,遥控测量车将按照用户策略进行运行,自动每40分钟测量一周,并根据自己的电量完成自动充电,并将每次的测量结果传送到控制中心,控制中心软件会自动形成相应的数据库文件存放。

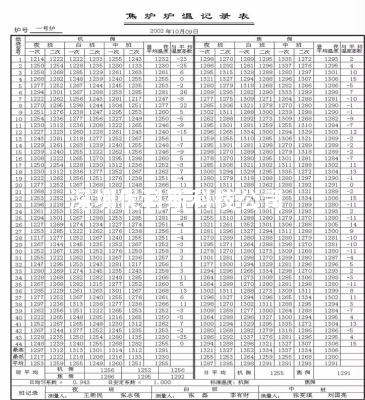

针对用户的实际需求,自动计算K均,K安等系数,自动形成相应的温度曲线;根据仿人工智能原理的直行温度处理算法将对炉温变化趋势进行计算和预测,对人工调火进行指导;通过对数据库中数据的分析整理,可以自动产生用户所需的各种报表资料,如下图。

4.实际应用的作用

1、减少了操作工人的劳动强度

2、节约能源降低消耗,延长炉体的使用寿命

3、炉温检测及时准确,对调火提供了真实可靠的数据

4、抓住焦炉生产的主要环节,提高了企业的管理水平