在线分析系统工程应用故障的技术分析

- 重庆凌卡分析仪器有限公司2011年4月20日 20:24 点击:1415

1 在线分析系统工程应用的现状

我国专业化开展在线气体分析工程应用始于1985年,艰辛历程24年的工程应用实践经验值得认真总结和充分利用。基于在线分析系统已经突破和超越了在线分析系统的不争事实,在线分析系统已成为主导市场的主要业态,在线分析工程技术必须高度锁定工程应用的向度。当今的在线分析系统已经具有工程应用的力度、适应性和较大规模,并正在拓展更为广阔的应用领域。

在线分析系统工程应用的主要目的是工艺过程的优化控制和安全生产以及节能治污减排,更直观的技术表达就是追求物质成分量信息适时、连续计量的准确度。“不连续”和“不准确”将成为判断在线分析系统“广义”故障的两个技术尺度。

2 在线分析系统工程应用故障的定义

本文讨论的在线分析系统工程应用故障决不是仅仅指系统或仪器损坏,可能停用报废的狭义而经典意义的故障,而是“广义”的故障。

使在线分析系统的运行严重偏离正常的工程应用状态,使在线分析系统的物质成分量检测输出信号严重偏离正确检测值的一切非常态或故障,定义为在线分析系统的工程应用故障(以下简称故障)。自然也包括在线分析系统或在线分析器损坏而停用甚至报废的后果极为严重的故障。

3 在线分析系统工程应用故障的分类技术分析

本文以在线分析系统工程应用角度的广阔视野,对在线分析系统的工程应用故障进行分类评估和技术分析,以求能准备好故障处置的“应急预案”,提高故障排除的效率和效果。

在线分析系统的工程应用故障可大致分成如下十类,其后将分类陈述:

(1) 针对性设计失误

(2) 技术转移失效

(3) 环境适应性太差

(4) 反应速度太慢

(5) 样气流量下降或中断

(6) 样气除尘失效

(7) 样气除湿失效

(8) 无检测信号

(9) 分析值准确度低

(10) 安全性差

3.1 针对性设计失误

在线分析系统的最大特点是针对样气条件、工程应用要求及环境条件的针对性设计,这种针对性设计的主要根据是工程项目的技术协议(合同的有效附件),当然订货合同也是根据,只是它远不如技术协议准确和全面。

(1) 分析器的测量范围不符合工程应用要求,并进而导致检测准确度严重降低;

(2) 分析器的选型和规格令设备的使用维护者不满意;

(3) 在线分析系统不很适应工程非常态的样气条件和环境条件。对“非常态”缺气认识和交流非常有害。

加强工程用户的内部协调,加强供需双方订货前后的深入技术交流,一般可以避免此类故障的发生。

3.2 技术转移失效

在线分析一旦进入工程应用现场,系统针对性设计的产品技术,安装技术,使用维护技术,以及一般性的检修技术,都要准确无误地转移到工程用户的专业操作人员手中。快速有效转移的方式主要是系统的安装使用说明书、系统安装规范或指导文件、操作人员的针对性培训以及供应的备品备件等。

技术转移失效的突出表现是用户反映“不会用”,“不会维护”。其严重后果是会引发不该发生的故障,甚至是系统停运或损坏。

(1) 安装使用说明书的指导性差;

(2) 技术培训不到位;

(3) 用户的管理不规范。

供方的责任是:安装使用说明书要能真正准确无误、容易理解地指导用户安装、使用,维护设备;培训用户要按程序实施,以提高培训质量。需方也应有规范的管理,让专业人士接受培训,避免操作人员盲目流动。

3.3 环境适应性太差

在线分析系统的应用环境是很难控制的,有时选一个合适的安装位置都十分困难。

(1) 环境的极限温度无论最高,最低都很容易引发系统的故障。最高温度≥45℃时,40℃使用温度的分析器肯定要瘫痪了,加空调器降温是必要的。最低温度≤+5℃是绝对不允许的,分析器和某些样气处理部件也不能适应,控制室升温≥10℃是非常必要。

(2) 系统的取样点离分析机柜的距离越小越好,以<15米为宜。对提高系统的反应速度有利。

(3) 控制室或分析机柜的安装处要远离大功率用电设备或强电磁场设备,避免发生电气干扰和高频电磁干扰。电气干扰会造成分析仪器信号与上位DCS信号不一致,此时可加信号隔离器排除。高频干扰信号会使系统的安全性能降低,甚至使质量不高的分析器出现液晶显示乱跳字或黑屏的故障。

电气干扰和高频电磁干扰一旦出现,排除故障一般都比较困难。

3.4 反应速度太慢

在线分析的适时显示非常必要,安全监控项目尤为重要。一般对系统总滞后时间(T10)的要求是<60s,有快速旁路流设计的系统和短距离传输样气的系统会远小于60s 。

(1) 样气传输管线太长(例如≥30米)、太粗(以φ6ⅹ1为宜)、内壁太脏和粗糙;

(2) 样气处理部件过多,死体积过大;

(3) 样气流量过小(分析器流量尽可能选择1L/min)。

正压力样气的分析系统,在取样点用减压箱对高压样气就地减压至0.1MPa左右尤为重要。传输压力越高,系统的反应速度(总滞后时间)越慢。

3.5 样气流量下降或中断

样气流量下降或中断是样气处理系统的样气处理性能恶化或发生故障的最直观的显示,也是系统每天维护中的重点观察内容。

(1) 取样探头过滤器、膜式过滤器积尘严重或发生堵塞;

(2) 气路有积尘积液的堵塞,最严重的是样气冷凝器因设定温度过低所造成的冷凝水结冰发生的堵塞故障;

(3) 气路泄露严重也会使样气流量严重下降。如果是工艺样气源流的压力过低,则是系统的适应性问题,必要时需要适当改变样气处理系统(例如增加抽气泵)才能排除。

3.6 样气除尘失效

样气除尘是样气处理系统最为困难的任务之一,分析器的苛刻要求是<0.3um,

<10ug/m3。随技术的发展,系统设计的进步,应该说样气除尘已经是项很成熟的技术。

样气除尘有三个技术环节:

(1) 取样探头的加热反吹过滤技术,所用的高效过滤元件已能过滤0.3um粉尘99%,过滤元件上不断聚集的灰尘,借助PLC控制电磁阀组实现的0.6MPa压力下的加热反吹扫,完全可以实现免维护、高可靠性的防堵塞连续取样。

(2) 后级膜式过滤器的失效,除了过滤膜严重污染或积尘需要更换以外,因气流阻力增大或膜片破损而造成的故障,值得警惕。具有疏水特性的过滤膜片能有效适应偶然的“逃液”和样气中的液雾。

(3) 正压型的在线分析系统,仍然需要设置某种原理的前级过滤器,如精度为1um 99%的过滤器和液雾捕集器。粉尘,液滴过滤器和液雾捕集器的合二为一的组合式设计是最理想的,重庆凌卡分析仪器有限公司有这种专利产品。

所有的过滤器,除非过滤元件和过滤膜片具有疏水特性,都会因样气含水或液雾严重而容易发生堵塞或破损失效,样气处理系统的针对性设计应能预防这种潜在的故障。

3.7 样气除湿失效

样气处理系统的除湿(含除水),也是样气处理系统最为困难的任务,至今仍有很大的优化提高的技术空间。

(1) 样气除水采用气水分离器,排放冷凝水最经典和最可靠的手段是采用蠕动泵。但是蠕动泵排水故障(如排水管粘连),会造成冷凝水进入后级流量计的严重故障。

(2) 降低样气的湿度,即除湿,要采用某种原理的样气冷凝器。最为经典和有效的是压缩机式样气冷凝器,双路更好。涡流式样气冷凝器的最大优点是本安防爆,但样气温度只能降低25℃以内。半导体制冷的样气冷凝器的优点是成本低,样气入口温度也只能达到60℃左右。

(3) 使用样气冷凝器的最大问题是出口样气的设定温度不能太低,一般以+4℃左右为宜,如果设定<+2℃,极有可能产生局部结冰堵塞,进而冷凝水向后灌入分析器,造成更为严重的后果。

以上所述样气冷凝器处理后出口样气的温度都在+4℃,绝对达不到0℃的极限。因为样气压力等条件的影响,此时样气的露点并不是+4℃,而是可能高得多,造成其后出现液态水的严重故障。

美国Perma Fure公司的Nafion高分子隔膜干燥器能使样气露点达到-10℃以下,Baldwin热电冷凝器也能将样气露点降至-7℃。这是样气处理系统技术很大的跨越,能为在线分析器提供更加有效地保护。

3.8 无检测信号

在线分析系统让人最不能接受的故障是分析器无显示值,即无输出信号。

(1) 样气中断,样气流量无显示。主要是样气处理系统因堵塞或抽气泵损坏等严重故障引起,应针对性检查和排除。样气带有液态水也很容易造成抽气泵损坏。

(2) 系统或分析器的电器连接存在错误,特别是输出信号开路,应认真检查确认无误。

(3) 分析器故障;如接收器等部件损坏。仪器保险丝熔断保护也不要疏忽。

3.9 分析值准确度低

工程上使用在线分析器和在线分析系统的本质目的或最终目的,是准确、可靠、适时地在线检测,为工业生产实现工艺过程优化控制提供物质成分量的准确信息。

分析值是否准确,只有正确使用合格的标准气,对分析器的零点和量程进行严密的校准,才能予以确认。

分析值不准确的原因在“在线分析系统广义抗干扰研究”【1】论文中已有全面深入的论述,大至可分为以下几类;

(1) 分析器方面:仪器原理及其量程选型不当,干扰组分的干扰误差过大等。

(2) 样气处理系统方面:工艺样气在取样、样气传输和样气处理全过程中,发生的各种细微的变化和影响。如烟气脱硫(CEMS)系统的样气冷凝器是样气处理系统必不可少的样气处理部件,SO2会从冷凝水中流失3—5%,也就是在这一技术环节,分析值的准确度下降了 3—5% 。

(3) 应用环境方面:主要是电气干扰和射频电磁干扰,如前所述。质量不高的分析器,旁边有人打手机,都会使仪器的显示乱“跳字”。

此方面的影响因素很多,涉及多方面的原理和许多微妙的因素,只能具体问题具体分析,工程应用的经验起着决定性的作用。

3.10 安全性差

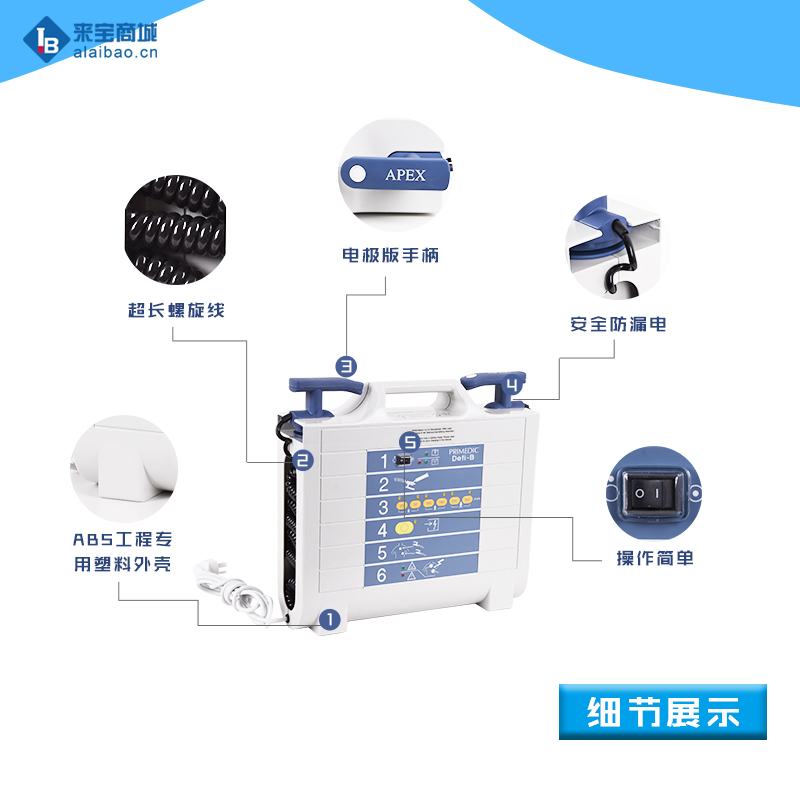

在线分析系统的安全应用所涉及的技术问题很多,而且专业性很强,可简单归纳如下:

(1) 分析器和在线分析器的电气安全指标是合格的,但因运输、贮存、安装等方面,因湿度高等原因,会使原有的电气安全性能下降。

(2) 有一定防爆要求的在线分析系统和规范设计的在线分析系统,在现场安装或重新组装的过程中,由于安装疏忽或检查确认不到位等原因,使原设计的防爆功能下降。

(3) 完成安装并运行的系统,冷凝水和尾气排放不符合要求,不畅通或未排到安全、不致造成污染的地方。

(4) 样气处理系统的泄漏是绝对不允许的,是很大的安全隐患和故障源。

4 在线分析系统工程应用故障的排除

在线分析系统是大型、精密的成套设备,应该追求100%的工程应用成功率。所以对其工程应用故障进行全面深入的技术分析,有很重要的现实意义,对其故障的排除也有一定的指导意义。

对在线分析系统工程应用故障的排除提出如下意见:

4.1 加强专业厂的全过程技术服务

专业厂有针对性,规范的专业化设计,这是分析系统成功应用最大的保证。也应要求系统的安装使用说明书、技术培训、备品备件供应等,能有效保障该产品的设计技术、应用维护技术、一般性的检修技术,能被工程用户的专业操作人员全面理解、掌握和熟练运用。

4.2 以专业技术知识为指导

在线分析工程技术是门很特殊的新专业,要检修其工程应用故障,没有较好的专业技术知识和相当的理论知识是很难想象的。所以,进一步的学习和技术交流就显得必要了。

4.3 经验主义地解决现实问题

在线分析系统的专业化应用也有24年艰辛历程,毕竟已经积累了比较丰富的工程应用经验,这在系统的使用维护与检修中肯定用得着。某种故障的排除或降低其不利影响,即使我们不知道为什么,但我们知道怎样按程序如何做,也肯定能取得好的效果。

4.4 对生产工艺条件和现场条件的当前状态多做深入分析研究

应十分清醒的认识到,工业生产的生产工艺条件是动态变化的,当然十分稳定的也有。变化的最大原因是产品的调整或生产工艺的改进,此时还固执地认为分析值与原来有差别,和大的变化,就是分析系统有故障,显然是误会或误解。生产工艺也可能发生意外的不希望的扰动或失常,造成样气条件巨大变化,难免发生这种潜在的故障,也应该引起我们高度关注。

4.5 注重细节,关注过程

在线分析行业的在线分析系统工程应用, “细节决定成败”的观念很流行,也的确如此。难的是任何时间、任何技术环节,我们关注细节都严密周到,没有任何疏忽和漏洞。

在线分析系统的工程应用,只有控制住了全过程,才能把握住所有细节。

所以,我们最后的忠告和建议是:

有效控制全过程,把握住所有细节,把故障消除在发生之前,全力争取在线分析系统工程应用的完全成功。

参考文献 金义忠,曹以刚,在线分析系统广义抗干扰研究,分析仪器,2009,(6):

联系邮箱:kefu@labbase.net

版权与免责声明

- 凡本网注明“来源:来宝网”的所有作品,版权均属于来宝网,转载请必须注明来宝网, //www.next-search.com,违反者本网将追究相关法律责任。

- 本网转载并注明自其它来源的作品,目的在于传递更多信息,并不代表本网赞同其观点或证实其内容的真实性,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品来源,并自负版权等法律责任。

- 如涉及作品内容、版权等问题,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。