内燃机摩擦焊气门超声波探伤技术条件

- 北京科威精益科技有限公司2009年9月14日 15:14 点击:1523

JB/T 5093-91内燃机摩擦焊气门超声波探伤技术条件

中华人民共和国机械行业标准

JB/T 5093-91

内燃机摩擦焊气门超声波探伤技术条件

----------------------------------------------------------------------------

1 主题内容与适用范围

本标准规定了超声纵波直射检验双金属摩擦焊气门棒料焊接缺陷的方法和评定标准。

本标准适用于气缸直径

2 引用标准

ZB Y230 A型脉冲反射式超声探伤仪通用技术条件

JB4008 液浸式超声纵波直射探伤方法

JB4009 接触式超声纵波直射探伤方法

3 术语

3.1表面缺陷:边缘有与表面重合的缺陷(如表面裂纹,未熔合,夹渣等)。

3.2内部缺陷:边缘没有与表面重合的缺陷(如内部裂纹、未熔合,夹渣等)。

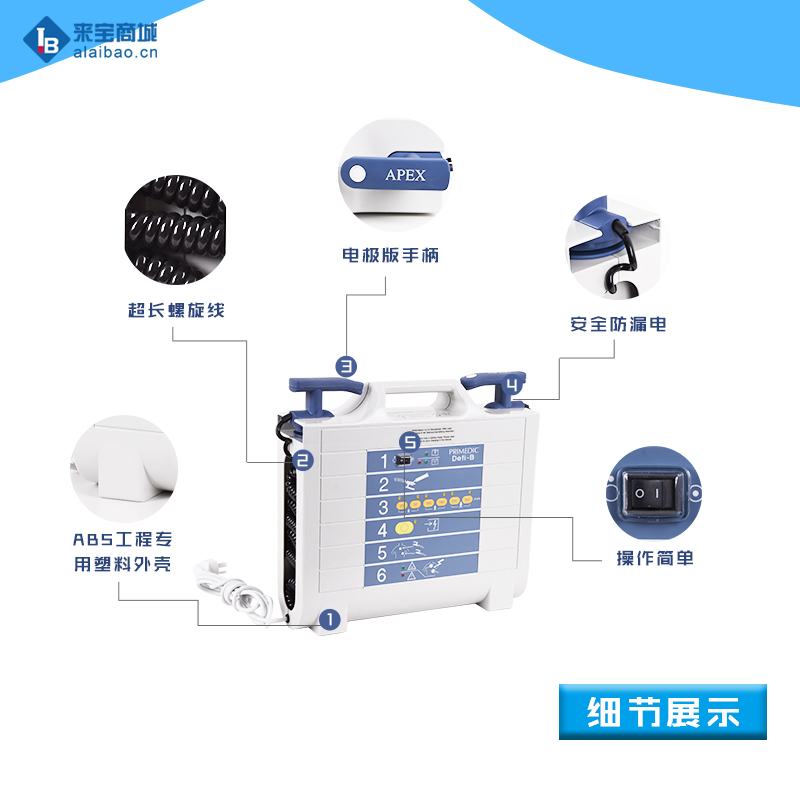

4 仪器、探头和耦合剂

4.1探伤仪

A型脉冲反射式超声探伤仪,仪器性能应符合ZB Y230中的规定。

4.2探头

4.3耦合剂

5 对比试块

5.1对比试块用与探伤面一端相同的材料制成,其棒料以φ2-22dB灵敏度探伤不得有缺陷。

5.2对比试块形状尺寸见图。其人工缺陷相当于φ

5.3为了精确判定缺陷,亦可使用有等效作用的其它类型的对比试块。

6 检验方法

6.1探伤面的选择及受检件的要求

6.2仪器的调整

时基范围的调整在对比试块上进行,应能显示棒料底端的反射波。

探伤灵敏度的调整在对比试块上进行,使人工缺陷最高一次反射波高达到荧光屏满幅度的50%,然后根据受检件缺陷当量要求,计算出对比试块与受检件要求的灵敏度分贝差,再用衰减器增益求得的分贝差,便为受检件所要求的灵敏度。

7 检验

7.1用焊接界面缺陷反射波高来检验内部缺陷。

7.2根据表面缺陷引起焊接界面反射波减弱和迟到波增多增强的现象以及上述两波的高度来检验表面缺陷。

7.3在检验过程中,应定期地检查探伤仪、探头等的调整情况,工作开始和结束时亦应检查。如果发现调整得不正确或发现设备有毛病则应进行校正、修正。在发现问题之前所检验过的全部受检件应重检。

注: L-受检件长度.

8 评定标准

8.1焊接界面内部缺陷的评定是以荧光屏上缺陷最高一次反射波为依据,缺陷的当量平底孔直径应小于0.15D(D为受检件直径)。

8.2不允许焊接界面存在在加工中不能去除的表面缺陷。

9 检验报告

探伤结束后应书写检验报告,检验报告应包括下列内容:

a.气门棒料名称、型号、尺寸及材料;

b.采用标准;

c.探伤仪型号、探头种类及晶片尺寸、频率;

d.探伤方法及耦合剂;

e.探伤灵敏度;

f.探伤结果;

g.探伤技术人员及操作者姓名、探伤日期等。

10 其它

本标准未规定事项按JB4008和JB4009的有关规定。

---------------------------------

附加说明:

本标准由机械电子工业部上海内燃机研究所提出并归口。

本标准由机械电子工业部上海内燃机研究所、湖北气门厂负责起草。

联系邮箱:kefu@labbase.net

版权与免责声明

- 凡本网注明“来源:来宝网”的所有作品,版权均属于来宝网,转载请必须注明来宝网, //www.next-search.com,违反者本网将追究相关法律责任。

- 本网转载并注明自其它来源的作品,目的在于传递更多信息,并不代表本网赞同其观点或证实其内容的真实性,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品来源,并自负版权等法律责任。

- 如涉及作品内容、版权等问题,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。